PROCESSO DE INJEÇÃO DE PLÁSTICOS

O processo de injeção de plásticos se inicia aquecendo a matéria-prima (resinas termoplásticas) para que seja derretida e possa ser injetada no respectivo molde. Posteriormente, o molde é resfriado e aberto para extração do produto final.

Procedimentos, podemos dizer que há três fatores principais que influenciam, diretamente, na qualidade do produto final de uma injetora: o molde, o material (matéria-prima) e o processo. Falaremos sobre eles nesse artigo… Além disso, conheça alguns pontos de atenção que se fazem necessários durante o processo de injeção.

Três fatores que influenciam a Injeção de Materiais de Plásticos

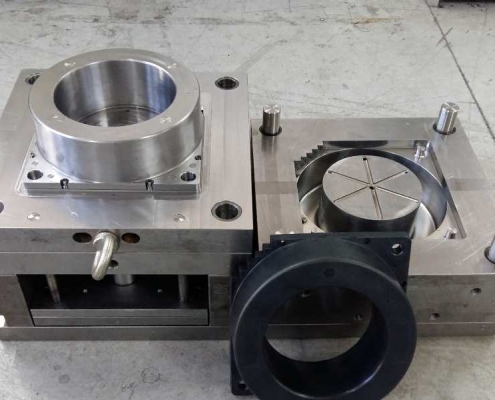

1. Molde

O molde da injetora de plástico pode ser influenciado por itens como: canais de distribuição, poço frio e uniformidade de temperatura. Composto por aço, a ferramenta de molde pode conter placas móveis ou estacionárias, que definem o formato da peça produzida. O material final é, então, empurrado para fora do molde através de pinos ejetores. Um fluido refrigerante (geralmente água) passa pelo material para retirar parte do calor e evitar superaquecimento. Para não prejudicar o bom funcionamento do molde, é importante considerar os seguintes itens: Canais de Distribuição: são responsáveis por transferir o material fundido do bico até as entradas das cavidades. Devem ser projetados para distribuir o conteúdo, simultaneamente a todas as cavidades, geometricamente balanceados e criando um “poço frio”. Na imagem abaixo, representamos os tipos de canais ideais, bem como os não indicados para molde. Poço Frio: serve para absorver a frente de fluxo mais fria do material. O maquinário costuma ser composto por um poço frio primário e um secundário. Confira abaixo, um exemplo de canal de distribuição com poço frio: Sensores de pressão interna: podem ser utilizados no molde para controlar as variáveis do processo de injeção do plástico. Design review: é importante que seja validado com os departamentos envolvidos antes de liberar o molde para construção. Deve-se considerar: Geometria do produto e ângulos de saída Canais de distribuição / câmara quente Sistema de controle de temperatura Confiabilidade mecânica das partes móveis Definir plano de manutenção preventiva. Proteção do molde: vale dizer que todas as máquinas injetoras, das mais antigas às mais novas, contemplam a proteção do molde. Ao ser feita de forma adequada, ela ajuda a garantir uma injeção eficiente dos termoplásticos. Requer, basicamente, que o operador verifique a posição do molde e regule sua pressão e velocidade. Dessa forma, evita-se danos ao material e reduz-se o tempo de manutenção e paradas inesperadas. Também é necessário estar atento e verificar se há manchas na peça, pois quando isso acontece parte do material frio se dirige para ela. Caso não haja manchas, esse conteúdo passará, diretamente, para o poço frio. Uniformidade da temperatura: é no molde que a peça final é criada, ou seja, é preciso estar atento a qualidade durante todo o processo de injeção. A temperatura exerce grande influência neste sentido, pois pode interferir no acabamento da peça, tensões internas, estabilidade dimensional e contração. Na injeção plástica, esse controle é realizado por meio do processo de refrigeração, usualmente feito com água. Deve-se estar atento, no entanto, ao tipo de material moldado e ao próprio molde, bem como suas características, pois cada material requer uma determinada temperatura.

Outros itens de atenção quanto ao molde utilizado no processo de Injeção:

Sensores de pressão interna: podem ser utilizados no molde para controlar as variáveis do processo de injeção do plástico. Design review: é importante que seja validado com os departamentos envolvidos antes de liberar o molde para construção. Deve-se considerar: Geometria do produto e ângulos de saída Canais de distribuição / câmara quente Sistema de controle de temperatura Confiabilidade mecânica das partes móveis Definir plano de manutenção preventiva. Proteção do molde: vale dizer que todas as máquinas injetoras, das mais antigas às mais novas, contemplam a proteção do molde. Ao ser feita de forma adequada, ela ajuda a garantir uma injeção eficiente dos termoplásticos. Requer, basicamente, que o operador verifique a posição do molde e regule sua pressão e velocidade. Dessa forma, evita-se danos ao material e reduz-se o tempo de manutenção e paradas inesperadas.

2. Matéria-prima usada na injeção de plástico

Inicialmente, é necessário realizar um estudo prévio e detalhado da resina termoplástica a ser utilizada, de acordo com o que se deseja obter como produto final. Lembrando que, cada resina pertence a uma família, que por sua vez conta determinadas quantidades de grades. É importante ter em mente que é prevista alguma variação no material usado na injetora, ou seja, isso é perfeitamente tolerável dentro de um limite pré-estabelecido. Quando esses limites são seguidos – daí a importância de se escolher bem o fornecedor da matéria-prima e ter garantia da qualidade desse material – somado a um processo bem definido e moldes adequados, o funcionamento da máquina seguirá normalmente.

3. Processo de Injeção

Primeiramente, é importante saber que o tempo de secagem do material moldado interfere diretamente em sua resistência final. Assim, uma vez respeitado o tempo de secagem ideal, maior será a resistência da peça. Outro ponto de destaque é a temperatura e pressão utilizados no processo de injeção. Cada etapa requer uma determinada temperatura para funcionar bem. Como se pode observar, na imagem abaixo, quanto maior a temperatura mais há contração e degradação do material. Da mesma forma, a pressão de recalque influencia no preenchimento e criação de rebarbas nas peças. Esteja atento ao equilíbrio ideal para uma injeção de plástico segura e de qualidade.

Como se pode ver, há muito mais variáveis envolvidas no processo de injeção que variáveis do molde e matéria-prima/material. Portanto, é preciso ter cuidado dobrado com o processo, para garantir a qualidade e desempenho do produto final.

Além do tempo de secagem e temperatura do material, atente-se ao controle de temperatura do molde, retrabalho após a injeção (ultrassom e usinagem, por exemplo), controle de temperatura e enchimento das cavidades, no caso de moldes com câmara quente.

Uma boa peça injetada exige princípios básicos como o conhecimento das propriedades físicas e características de processamento do material, além do ajuste do equipamento nas temperaturas adequadas para o cilindro e molde, por exemplo. Uma peça de ciclo rápido pede temperaturas mais baixas, principalmente no molde.

O que mais considerar na injeção do plástico

Perfil de Dosagem

Para alcançar maior precisão no posicionamento do fuso e repetibilidade no volume de dosagem, em geral aconselha-se regular o perfil de dosagem com velocidades iniciais maiores. Esse número diminui à medida que o cilindro vai sendo carregado e durante o resfriamento, para aumentar a vida útil do cilindro e evitar degradação da matéria-prima.

Contrapressão

Também é necessário controlar a contrapressão, que possibilita maior homogeneização e eliminação de gases. Seu mau gerenciamento pode ocasionar degradação, quebra de cadeia molecular, desprendimento de fibras ou mesmo diminuição da vida útil dos cilindros.

Não se esqueça que… a qualidade de seu produto final depende muito da qualidade da resina termoplástica utilizada. Encontre matéria-prima de procedência e consultores especializados para te ajudar na escolha desse material, a Mais Polímeros pode te auxiliar nisso.

O que fazemos!!

Injeção Plástica, Moldes de Injeção, Moldes e Injeções de Plásticos, CNC, Centro de Usinagem, SMI Sorocaba, Injeção para Plásticos, Moldes e Injeção, Protótipo de Molde, Moldes de Sopro, Dispositivos, Construção de Moldes, Moldes para Injeção de Termoplásticos, Molde de Injeção Plástica, Injeção Termoplástica, Fábrica de Injetados Plásticos